Стабильность качества комбикормов

Например, в комбикормах для птицы современных кроссов нормируют содержание обменной энергии, сырой клетчатки, сырого жира, линолевой кислоты, сырого протеина, аминокислот — лизина, метионина, цис тина, треонина, триптофана; кальция, фосфора, натрия, хло ра; а также 14 видов витаминов и 7 видов микроэлементов.

Второе отличие заключается в многообразии компонент

ного состава комбикормов: современный комбикорм со

стоит из 14–16 макрокомпонентов (зерно, жмыхи, шроты, компоненты животного происхождения, продукция микро

биологического синтеза, минеральные компоненты), а так

же 25–30 видов всевозможных добавок, часть из которых вво

дится через премиксы, а некоторые вместе с макрокомпо

нентами — непосредственно в корм.

Третья отличительная особенность технологии комби

кормового производства — наличие специальной проце

дуры оптимизации рецептур комбикормов, цель которой — создание из имеющихся ресурсов сырья такой модели, в ко

торой содержатся все требуемые питательные вещества и при этом обеспечивается минимальная стоимость набора ком

понентов.

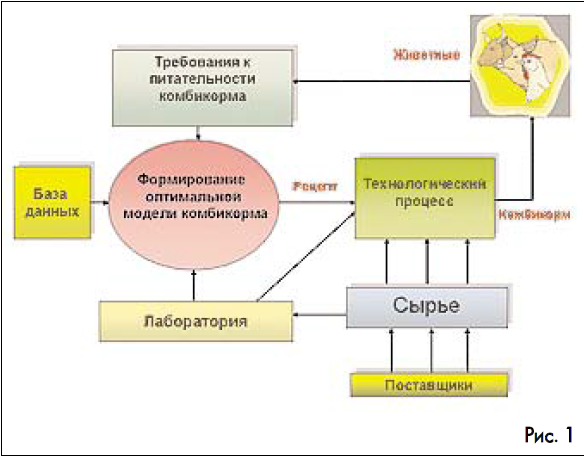

Программы оптимизации рецептов играют важную роль в технологической цепочке комбикормового производства и в системе взаимоотношений

|

|

между производителями и по

требителями комбикормов (рис. 1). От того, насколько точ

но в программе оптимизации будут учтены все факторы,

определяющие качество комбикорма, зависит степень соот

ветствия показателей питательности, полученных расчет

ным путем, и фактически в готовой продукции.

Общепринятый подход к оптимизации рецептов комбикор

мов практически не касается проблемы их изготовления в условиях конкретного технологического процесса. Это об

стоятельство и приводит к разбалансированности показате

лей питательности готового комбикорма относительно рас

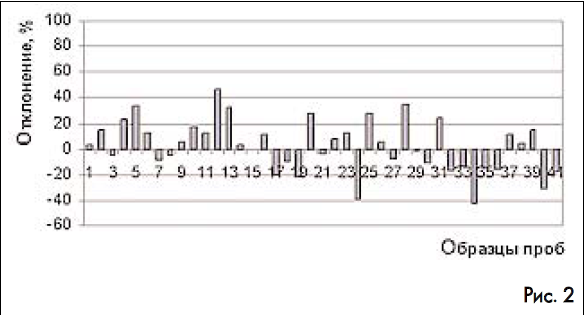

считанных значений. На диаграмме (рис. 2) показан типичный график относительных отклонений фактического содержания

метионина + цистина от рассчитанных значений в 41 различ

ной партии комбикорма на одном из заводов (относительные отклонения определяются как разность между фактическим и рассчитанным значением, деленная на рассчитанное зна

чение, результат умножается на 100%). Из диаграммы видно, что отклонения, иногда существенные, с равной вероятностью происходят как в одну, так и в другую сторону, что говорит о воздействии случайных возмущающих факторов.

Современные программные средства для создания ре

цептов комбикормов должны не просто применять проце

дуру оптимизации к имеющемуся набору сырья, но и учиты

вать все дестабилизирующие факторы в технологическом процессе с тем, чтобы обеспечить максимальное соответ

ствие между рассчитанной и фактической питательностью. В данной статье мы рассмотрим основные факторы, ко

торые приводят к разбалансированности комбикормов от

носительно рассчитанных значений, а также методику уче

та их влияния и минимизации в новой версии нашей про

граммы «Корм Оптима Эксперт». Данную версию программы мы идентифицируем как экспертную систему, которая пред

назначена не только для получения оптимальных рецептов комбикормов и концентратов, но и для повышения стабиль

ности показателей питательности.

Оценка нестабильности питательной ценности сырья

Комбикормовая промышленность в качестве сырья ис

пользует зерновые компоненты низких сортов, а также от

ходы перерабатывающих отраслей АПК. Никто (за редким ис

ключением производителей биологически активных веществ и синтетических аминокислот) не готовит сырье специальнодля комбикормовой промышленности, поэтому в большин

стве нормативных документов регламентируют только пока

затели его безопасности, но не питательной ценности. Чтобы иметь полную информацию о питательной ценно

сти каждого компонента, производитель должен провести анализ всех партий сырья по балансируемым показателям питательности и использовать эту информацию при расче

те рецепта комбикорма. Для исключения пересортицы каж

дую партию одноименного сырья размещают отдельно и прослеживают ее прохождение в технологическом процес

се изготовления комбикорма.

В настоящее время такой подход технически и экономи

чески труднореализуем. Во

первых, из

за ограниченного количества емкостей для хранения зернового сырья, осо

бенно в период заготовки, приходится в один силос загру

жать отличающиеся по качеству партии одноименного сырья.

Во

вторых, приборное оснащение большинства лаборато

рий комбикормовых заводов не позволяет производить все виды анализов, в первую очередь это относится к аминоки

слотному составу. В

третьих, с экономической точки зрения и в нашей стране, и за рубежом анализы проводят не по всем, а по критическим, характерным для конкретного вида сырья показателям или по усмотрению лаборатории — в случае сом

нений — по каким

то другим показателям.

Показатели питательности, приведенные в справочных та

блицах, представляют собой среднестатистические значения, они не отражают область их возможного изменения в реаль

ных партиях сырья. Диапазон от минимального до макси

мального возможного значения каждого показателя и соста

вляет область неопределенности табличных данных.

Неопределенность в оценке показателей питательности сохраняется и после проведения анализа, однако ее область го

раздо уже — она определяется допустимой погрешностью ме

тодов анализа (хотя в некоторых случаях эта погрешность мо

жет быть существенной, например, при анализе аминокислот ее значение достигает до 15–20% от измеряемой величины).

С помощью разработанного нами математического аппа

рата программа оценивает и минимизирует неопределен

ность, связанную с погрешностью оценки питательности сырья для каждого варианта получения этой информации:

H = δ1•Ha + δ2•Hky + δ3•Hcm,

где δ1 — дельта

функция, равная 1 или 0 в зависимости от источника информации о питательности сырья;

Ha — неопределенность, оставшаяся после измерения ве

личины Cij химическим или другим методом; Hky — неопре

деленность при использовании информации из качествен

ного удостоверения поставщика; Hcm — неопределенность ста

тистического распределения величины Cij (или использования табличных данных), здесь Cij — оценка содержания j

го пи

тательного вещества в i

м виде сырья.

При оптимизации рецепта неопределенность выступает как один из параметров, характеризующих качество сырья, он может быть использован в качестве коэффициентов це

левой функции; таким образом минимизируются отклоне

ния в готовом комбикорме из

за погрешностей в оценке питательности сырья. Следует сказать, что это самая весомая составляющая суммарной погрешности.

Оценка содержания аминокислот по уровню сырого про теина

При отсутствии на предприятиях анализаторов проблема оценки аминокислотного состава компонентов решается в программе с хорошей степенью достоверности на основании использования уравнений регрессии фирмы Degussa в виде:

Cij = aij•cj + bij,

где Cij — концентрация i

й аминокислоты в j

м виде сырья;

aij и bij — численные коэффициенты; cj — концентрация сы

рого протеина в j

м виде сырья.

На комбикормовых заводах сырой протеин определяют практически в каждой партии сырья. Указанные уравнения позволяют вычислить аминокислотный состав с высокой степенью достоверности.

Оценка обменной энергии компонентов комбикормов Установление фактической питательной ценности ком

понентов комбикормов, и в первую очередь энергетиче

ской, — важнейшая задача нормированного кормления.

В отличие от всех показателей питательности (протеин, жир, углеводы), определяемых прямыми химическими методами, для вычисления энергетической ценности кормовых ком

понентов существует три подхода.

Прямой метод — в балансовых опытах на сельскохозяй

ственных животных. В практических условиях промышлен

ного производства комбикормов данный метод неприменим.

Косвенный, основанный на использовании сведений обэнергетической ценности компонентов из справочных таблиц питательности и химического состава.

Косвенный, основанный на применении уравнений ре

грессии, учитывающих различную способность питательных веществ (протеин, жир, углеводы) высвобождать энергию при их потреблении.

В нашей стране второй способ оценки обменной энергии компонентов — доминирующий. Его отличают не только простота, но и большая погрешность. У каждой конкретной партии сырья фактические значения протеина, жира, углево

дов (откуда высвобождается энергия) отличаются от таблич

ных, в этом случае обменная энергия не может оставаться неизменной. До настоящего времени пока нет надежного ин

струмента для оценки фактического уровня обменной энер

гии компонентов комбикормов.

Анализ показывает, что вклад различных видов сырья в обменную энергию комбикормов существенно отличается (табл. 1).

|

Вид сырья

|

% от общей энергии комбикорма

|

||

|

несушки

|

бройлеры

|

свиньи

|

|

| Зерновые культуры |

73,5

|

67,4

|

62,6

|

| Продукты переработки зерна |

3,1

|

0,3

|

20,1

|

| Зернобобовые |

0,8

|

0,3

|

0,3

|

| Жмыхи и шроты |

15,5

|

17,5

|

14,7

|

| Животные корма |

3,3

|

4,2

|

1

|

| Микробиологическая продукция |

1,3

|

0,7

|

1

|

| Масла и жиры |

2,5

|

9,6

|

0,3

|

Из таблицы видно, что зерновые вносят самый весомый вклад в обменную энергию комбикормов и для птицы, и для свиней (в структуре зерновых компонентов пшеница занимает наибольший удельный вес, доля ее энергии в ком

бикормах для несушек составляет 32,89%, для бройлеров — 32,1%, для свиней — только 11,5%). Таким образом, наиболь

шие отклонения в оценке обменной энергии комбикорма следует ожидать от погрешностей в оценке энергии зерно

вых компонентов. В мире существует множество систем оценки обменной энергии компонентов комбикормов по уравнениям регрес

сии. Все они учитывают три основных фактора: фактическое содержание питательных веществ в компоненте, усвояемость данных питательных веществ в организме животного, способ

ность данного питательного вещества высвобождать энергию в организме.

В качестве примера рассмотрим оценку обменной энер

гии для птицы (Ккал/100 г) трех различных партий пшеницы по Ростокской (Rostocker Futterbewertungssystem — Герма

ния) системе: полновесной и щуплой пшеницы, питательность которой соответствует Методическим рекомендациям по расчету рецептов комбикормовой продукции (2003 г.), а так

же высокопротеиновой пшеницы, питательность которой описана в таблице 2.

В Ростокской системе обменную энергию для птицы в компонентах комбикормов определяют по формуле ЭО = 4,49•m1•CП + 9,51•m2•CЖ+4,13•m3•Кр + 3,82•m4•Cх + +4,11•m5•БО, где СП, СЖ, Кр, Сх — сырой протеин, сырой жир, крахмал и сахар соответственно, % на натуральную влажность;

БО — безазотистый остаток %, который определяется как БО = СВ–СП–СЖ–Кр–Сх–СЗ;

СВ — сухое вещество %, СЗ — сырая зола %;

mi — коэффициенты, учитывающие доступность i

го пита

тельного вещества.

|

Культура

|

Сырой протеин

|

Сырой жир

|

Крахмал

|

Сахар

|

Безазотистый

остаток |

Обменная энер#

гия, Ккал/100 г |

| Пшеница полновесная Коэффициенты усвоения (mi) |

11,5

0,8 |

1,6

0,6 |

54,85

0,97 |

2,13

0,97 |

16,12

0,29 |

297

— |

| Пшеница щуплая Коэффициенты усвоения (mi) |

13

0,77 |

1,3

0,6 |

52,6

0,9 |

2,04

0,9 |

17,26

0,26 |

274

— |

| Пшеница высокопротеиновая Коэффициенты усвоения (mi) |

14,35

0,8 |

2,17

0,6 |

56,5

0,97 |

2,61

0,97 |

9,13

0,22 |

308

— |

По утверждению авторов данной системы, разделение углеводов на крахмал, сахар и безазотистый остаток объек

тивно характеризует энергетическую ценность компонента и дает более точные уравнения регрессии. Действительно, у легкопереваримых углеводов (крахмал и сахар) высокие ко

эффициенты усвоения. Из

за большого содержания в щуплой пшенице сырой клетчатки (4,3% против 2,7% у полновесной) у нее низкая усвояемость протеина, крахмала и сахара. Из расчета видно, что энергетическая ценность различных партий пшеницы существенно отличается: 274 Ккал/100 г у щу

плой пшеницы, 297Ккал/100 г у полновесной и 308 Ккал/100 г у высокопротеиновой.

Для достоверной оценки обменной энергии компонентов в базе данных нашей программы заложены три наиболее объективные, на наш взгляд, системы: ВНИТИП, Ростокская (Гер

мания) и Национального исследовательского совета США.

Учет влияния технологических факторов

Погрешности дозирующих систем, неоднородность ком

бикорма после смесителя — основные технологические фак

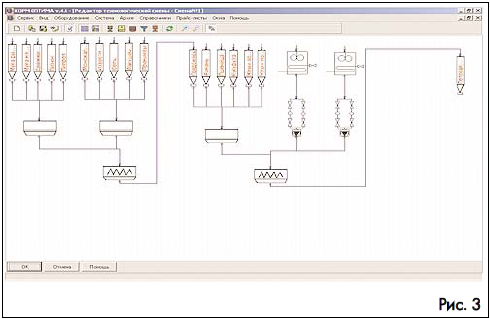

торы, влияющие на нестабильность содержания питательных веществ в готовом комбикорме. Нами получены выражения, позволяющие рассчитывать вариации питательных веществ в зависимости от техноло

гической схемы и характеристик используемого оборудова

ния. С помощью специального редактора в базе данных программы формируют схему технологического процесса и заносят характеристики дозаторов, питателей, смесителей.

На рисунке 3 представлена экранная форма редактора тех

нологических схем комбикормового производства.

В общем виде погрешность содержания питательного ве

щества в готовом комбикорме представляется выражением ej = αj = βj + γj, где αj — составляющая суммарной погрешности, опреде

ляемая погрешностями оценок содержания jго питательно

го вещества во всех видах сырья;

βj — составляющая, определяемая случайными погреш

ностями оценок масс различных видов сырья при дозиро

вании;

γj — составляющая, определяемая неоднородностью ком

бикорма, вызванной работой смесителя.

С учетом всей информации производят оптимизацию ре

цепта комбикорма, которая минимизирует не только стои

мость комбикорма, но и для данного оборудования и набо

ра сырья — риск отклонений фактических показателей пи

тательности от рассчитанных.

Минимизация издержек на обеспечение гарантий каче ства.

Хотя в программе минимизируются отклонения питатель

ных веществ от рассчитанных значений, полностью исключить их невозможно, поскольку они носят вероятностный харак

тер. В то же время производитель должен выполнить требо

вания заказчика по гарантированному содержанию пита

тельных веществ в комбикорме. Обеспечение гарантий свя

зано с увеличением запаса содержания питательных веществ, и чем больше вероятность, тем больше должен быть запас, а значит — выше цена комбикорма. В данной ситуации уровень обеспечения гарантий качества должен быть достигнут в ре

зультате разумного компромисса между заказчиком и изго

товителем комбикорма.

Статистический анализ стабильности качества комби кормов

Управление качеством продукции на предприятиях, ра

ботающих по международным стандартам ISO 9001, GMP и др., осуществляют статистическим методом. Результатыизмерения параметров производства,

|

|

определяющих ка

чество конечной продукции, — исходная информация для реализации процедур, приведенных в этих стандартах. В каждой партии готовой продукции определяют содер

жание сырого протеина, сырой клетчатки, кальция, фосфо

ра и выборочно — сырого жира, натрия, аминокислот (при наличии аминокислотного анализатора). Эту информацию используют только при формировании качественных удосто

верений, хотя в систематизированном виде за достаточно длительный промежуток времени эта информация позво

ляет делать выводы о стабильности технологического про

цесса производства комбикормов.

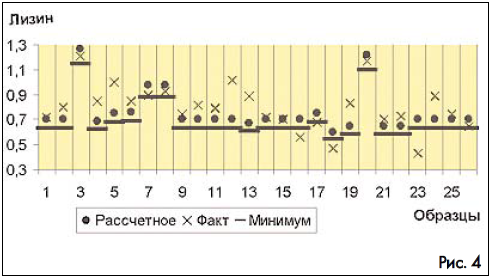

Для этой цели в нашей программе используются модифи

цированные контрольные карты Шухарта, позволяющие анализировать расчетные, прогнозируемые и фактические показатели качества комбикормов. Пример экранной фор

мы такой карты для анализа стабильности содержания ли

зина в 26 партиях комбикорма приведен на рисунке 4.

При выработке каждой партии комбикорма в базу дан

ных заносят:

— гарантируемое значение j

го показателя питательно

сти (на рисунке 4 изображено в виде жирной точки);

— границы допустимых отклонений от гарантируемого значения на расстоянии предела допустимой погрешности (горизонтальная черта);

— измеренное (фактическое) значение показателя пита

тельности (крестики).

Из рисунка видно, что в образцах 16, 18 и 23 фактическое содержание лизина ниже не только гарантируемых (расчет

ных), но и предельно допустимых значений. За установленный период (месяц, декада и др.) рассчиты

вают статистические характеристики: вероятность выполне

ния гарантий, стабильность технологического процесса по данному показателю питательности. С помощью этих дан

ных управленческий персонал предпринимает обоснованные действия по повышению стабильности качества ком

бикормовой продукции.

Параметрический анализ сырья

Стоимость каждого вида сырья формируется под воздей

ствием множества факторов, покупателю трудно оценить це

лесообразность приобретения какого

то компонента, осо

бенно в периоды спонтанных возмущений цен на рынке. В рамках программы оптимизации рецептов комбикор

мов нами разработан инструмент для оценки экономической целесообразности приобретения любого компонента прирешении задачи производства конкретной партии с требу

емой питательной ценностью. Решение такой задачи мы на

зываем параметрическим анализом цены компонентов; он представляет собой кривую экономически целесообразно

го процента ввода компонента в данный рецепт в зависи

мости от его рыночной стоимости. Вид кривой параметри

ческого анализа зависит от того, какие факторы учтены при формировании состава рецепта. В процессе расчета по каж

дому компоненту может быть проведен анализ эффектив

ности его применения в данном рецепте с указанием опти

мального уровня ввода при данной цене и допустимого при изменении цены компонента.

Новые возможности программы позволяют специалистам комбикормового производства создавать такие рецеп

ты, в которых при минимальной стоимости выполняются самые жесткие требования заказчиков к абсолютному зна

чению и стабильности содержания питательных веществ.

И. ПАНИН,

доктор технических наук

В. ГРЕЧИШНИКОВ

ООО «КормоРесурс»

Источник: Журнал АгроРынок Сентябрь 2007г.

Обсуждение на форуме в разделе

Рейтинг: +2

Голосов: 2